Tangki Penampan N₂: Penyimpanan Nitrogen yang Cekap untuk Aplikasi Perindustrian

Kelebihan produk

Tangki lonjakan nitrogen adalah komponen kritikal dalam mana-mana sistem nitrogen. Tangki ini bertanggungjawab untuk mengekalkan tekanan dan aliran nitrogen yang betul ke seluruh sistem, memastikan prestasi optimumnya. Memahami ciri-ciri tangki lonjakan nitrogen adalah penting untuk memastikan kecekapan dan keberkesanannya.

Salah satu ciri utama tangki lonjakan nitrogen ialah saiznya. Saiz tangki hendaklah mencukupi untuk menyimpan jumlah nitrogen yang sesuai untuk memenuhi keperluan sistem. Saiz tangki bergantung kepada faktor seperti kadar aliran yang diperlukan dan tempoh operasi. Tangki lonjakan nitrogen yang terlalu kecil boleh mengakibatkan pengisian semula yang kerap, mengakibatkan masa henti dan produktiviti berkurangan. Sebaliknya, tangki bersaiz besar mungkin tidak kos efektif kerana ia menggunakan terlalu banyak ruang dan sumber.

Satu lagi ciri penting tangki lonjakan nitrogen ialah penarafan tekanannya. Tangki hendaklah direka bentuk untuk menahan tekanan nitrogen yang disimpan dan diedarkan. Penarafan ini memastikan keselamatan tangki dan mengelakkan sebarang kemungkinan kebocoran atau kegagalan. Adalah penting untuk berunding dengan pakar atau pengilang untuk memastikan penarafan tekanan tangki memenuhi keperluan khusus sistem nitrogen anda.

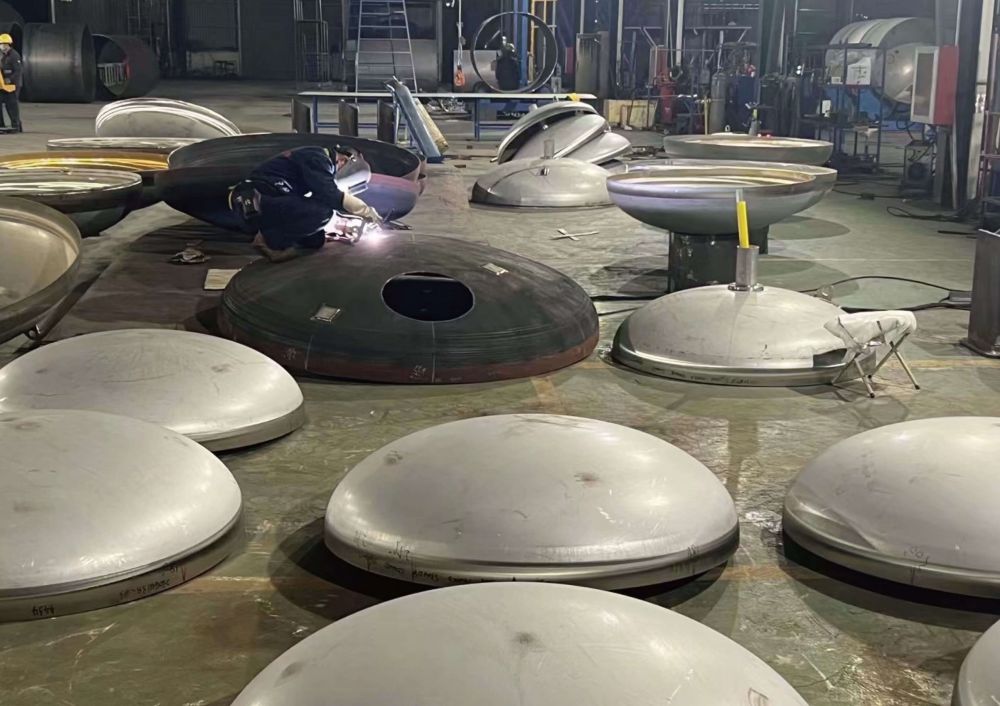

Bahan yang digunakan untuk membina tangki lonjakan nitrogen juga merupakan ciri penting untuk dipertimbangkan. Tangki simpanan hendaklah dibina daripada bahan tahan kakisan untuk mengelakkan kemungkinan tindak balas kimia atau kemerosotan daripada sentuhan dengan nitrogen. Bahan seperti keluli tahan karat atau keluli karbon dengan salutan yang sesuai sering digunakan kerana ketahanan dan rintangan kakisannya. Bahan yang dipilih harus serasi dengan nitrogen untuk memastikan ketahanan dan prestasi tangki.

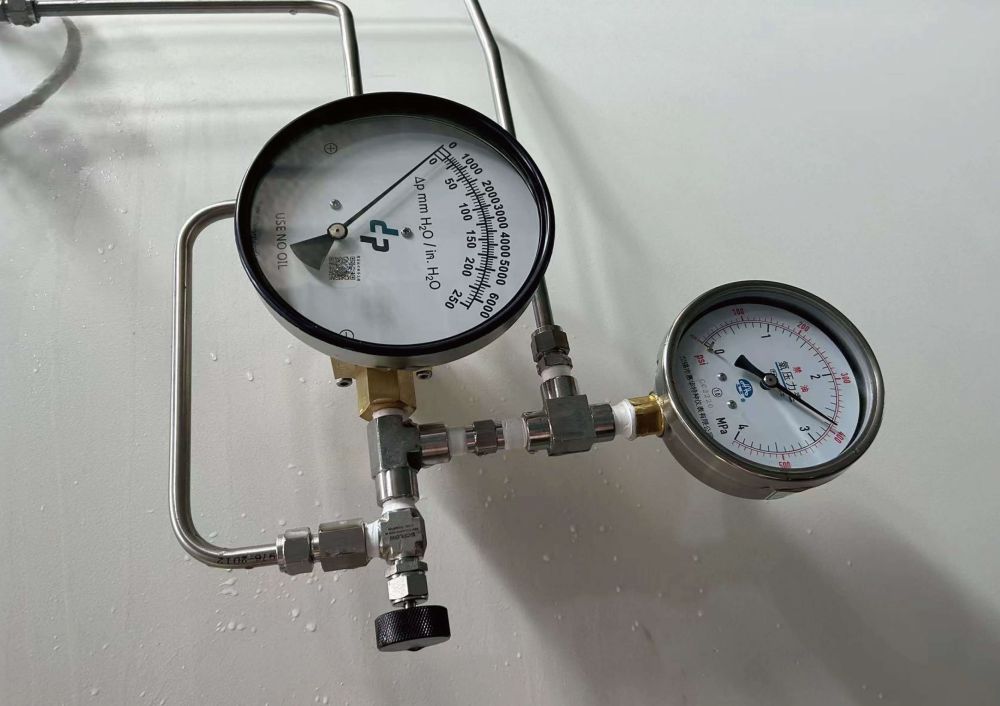

Reka bentuk tangki penampan N₂ juga memainkan peranan penting dalam ciri-cirinya. Tangki yang direka bentuk dengan baik harus mengandungi ciri-ciri yang membolehkan operasi dan penyelenggaraan yang cekap. Sebagai contoh, tangki simpanan harus mempunyai injap, tolok tekanan dan peranti keselamatan yang sesuai untuk memastikan pemantauan dan kawalan yang mudah. Juga, pertimbangkan sama ada tangki itu mudah untuk diperiksa dan diselenggara, kerana ini akan menjejaskan umur panjang dan kebolehpercayaannya.

Pemasangan dan penyelenggaraan yang betul adalah penting untuk memaksimumkan ciri-ciri tangki lonjakan nitrogen. Tangki hendaklah dipasang dengan betul mengikut garis panduan pengilang dan piawaian industri. Aktiviti pemeriksaan dan penyelenggaraan yang kerap, seperti memeriksa kebocoran, memastikan kefungsian injap dan menilai tahap tekanan, harus dilakukan untuk mengenal pasti sebarang masalah atau kemerosotan yang berpotensi. Tindakan pantas dan sewajarnya perlu diambil untuk menyelesaikan sebarang masalah untuk mengelakkan gangguan sistem dan mengekalkan keberkesanan tangki.

Prestasi keseluruhan tangki lonjakan nitrogen dipengaruhi oleh pelbagai cirinya, yang ditentukan terutamanya oleh keperluan khusus sistem nitrogen. Pemahaman menyeluruh tentang ciri-ciri ini membolehkan pemilihan tangki yang betul, pemasangan dan penyelenggaraan, menghasilkan sistem nitrogen yang cekap dan boleh dipercayai.

Ringkasnya, ciri tangki lonjakan nitrogen, termasuk saiz, penarafan tekanan, bahan dan reka bentuknya, memberi kesan ketara kepada prestasinya dalam sistem nitrogen. Pertimbangan yang sewajarnya bagi ciri-ciri ini memastikan tangki bersaiz sesuai, mampu menahan tekanan, dibina daripada bahan tahan kakisan, dan mempunyai struktur yang direka dengan baik. Pemasangan dan penyelenggaraan tetap tangki simpanan adalah sama penting untuk memaksimumkan kecekapan dan keberkesanannya. Dengan memahami dan mengoptimumkan ciri-ciri ini, tangki lonjakan nitrogen boleh menyumbang kepada kejayaan keseluruhan sistem nitrogen.

Aplikasi Produk

Penggunaan tangki lonjakan nitrogen (N₂) adalah penting dalam proses perindustrian di mana kawalan tekanan dan suhu adalah kritikal. Direka bentuk untuk mengawal turun naik tekanan dan memastikan aliran gas yang stabil, tangki lonjakan nitrogen memainkan peranan penting dalam pelbagai aplikasi dalam industri seperti kimia, farmaseutikal, petrokimia dan pembuatan.

Fungsi utama tangki lonjakan nitrogen adalah untuk menyimpan nitrogen pada tahap tekanan tertentu, biasanya melebihi tekanan operasi sistem. Nitrogen yang disimpan kemudiannya digunakan untuk mengimbangi penurunan tekanan yang mungkin berlaku akibat perubahan dalam permintaan atau perubahan dalam bekalan gas. Dengan mengekalkan tekanan yang stabil, tangki penampan memudahkan operasi berterusan sistem, mengelakkan sebarang gangguan atau kecacatan dalam pengeluaran.

Salah satu aplikasi yang paling menonjol untuk tangki lonjakan nitrogen adalah dalam pembuatan kimia. Dalam industri ini, kawalan tekanan yang tepat adalah penting untuk memastikan tindak balas kimia yang selamat dan cekap. Tangki lonjakan yang disepadukan ke dalam sistem pemprosesan kimia membantu menstabilkan turun naik tekanan, dengan itu mengurangkan risiko kemalangan dan memastikan pengeluaran produk yang konsisten. Di samping itu, tangki lonjakan menyediakan sumber nitrogen untuk operasi selimut, di mana penyingkiran oksigen adalah penting untuk mengelakkan pengoksidaan atau tindak balas lain yang tidak diingini.

Dalam industri farmaseutikal, tangki lonjakan nitrogen digunakan secara meluas untuk mengekalkan keadaan persekitaran yang tepat di dalam bilik bersih dan makmal. Tangki ini menyediakan sumber nitrogen yang boleh dipercayai untuk pelbagai tujuan, termasuk peralatan penulenan, mencegah pencemaran dan mengekalkan integriti produk. Dengan menguruskan tekanan secara berkesan, tangki lonjakan nitrogen menyumbang kepada kawalan kualiti keseluruhan dan pematuhan kepada peraturan industri, menjadikannya aset penting dalam pengeluaran farmaseutikal.

Loji petrokimia melibatkan pengendalian kuantiti yang banyak bahan meruap dan mudah terbakar. Oleh itu, keselamatan adalah penting untuk kemudahan tersebut. Tangki lonjakan nitrogen digunakan di sini sebagai langkah berjaga-jaga terhadap letupan atau kebakaran. Dengan mengekalkan tekanan yang lebih tinggi secara konsisten, tangki lonjakan melindungi peralatan proses daripada kemungkinan kerosakan yang disebabkan oleh perubahan mendadak dalam tekanan sistem.

Sebagai tambahan kepada industri kimia, farmaseutikal dan petrokimia, tangki lonjakan nitrogen digunakan secara meluas dalam proses pembuatan yang memerlukan kawalan tekanan yang tepat, seperti pengeluaran automotif, pemprosesan makanan dan minuman, dan aplikasi aeroangkasa. Dalam industri ini, tangki lonjakan nitrogen membantu mengekalkan tekanan berterusan dalam pelbagai sistem pneumatik, memastikan operasi mesin dan alatan kritikal yang tidak terganggu.

Apabila memilih tangki lonjakan nitrogen untuk aplikasi tertentu, beberapa faktor mesti dipertimbangkan. Faktor-faktor ini termasuk kapasiti tangki yang diperlukan, julat tekanan dan bahan pembinaan. Adalah penting untuk memilih tangki yang boleh memenuhi keperluan aliran dan tekanan sistem dengan secukupnya, sambil mempertimbangkan faktor seperti rintangan kakisan, keserasian dengan persekitaran operasi dan pematuhan peraturan.

Ringkasnya, tangki lonjakan nitrogen adalah komponen yang sangat diperlukan dalam pelbagai aplikasi perindustrian, memberikan kestabilan tekanan yang sangat diperlukan untuk memastikan operasi yang selamat dan cekap. Keupayaannya untuk mengimbangi turun naik tekanan dan menyediakan aliran nitrogen yang stabil menjadikannya aset penting dalam industri di mana kawalan dan kebolehpercayaan yang tepat adalah kritikal. Dengan melabur dalam tangki lonjakan nitrogen yang betul, syarikat boleh meningkatkan kecekapan operasi, mengurangkan risiko dan mengekalkan integriti pengeluaran, akhirnya menyumbang kepada kejayaan keseluruhan dalam persekitaran industri yang kompetitif hari ini.

Kilang

Tapak Berlepas

Tapak pengeluaran

| Parameter reka bentuk dan keperluan teknikal | ||||||||

| nombor siri | projek | bekas | ||||||

| 1 | Piawaian dan spesifikasi untuk reka bentuk, pembuatan, ujian dan pemeriksaan | 1. GB/T150.1~150.4-2011 “Bejana Tekanan”. 2. TSG 21-2016 “Peraturan Pengawasan Teknikal Keselamatan untuk Kapal Tekanan Pegun”. 3. NB/T47015-2011 “Peraturan Kimpalan untuk Kapal Tekanan”. | ||||||

| 2 | tekanan reka bentuk MPa | 5.0 | ||||||

| 3 | tekanan kerja | MPa | 4.0 | |||||

| 4 | tetapkan suhu ℃ | 80 | ||||||

| 5 | Suhu operasi ℃ | 20 | ||||||

| 6 | sederhana | Udara/Tidak toksik/Kumpulan Kedua | ||||||

| 7 | Bahan komponen tekanan utama | Gred dan standard plat keluli | Q345R GB/T713-2014 | |||||

| semak semula | / | |||||||

| 8 | Bahan kimpalan | kimpalan arka terendam | H10Mn2+SJ101 | |||||

| Kimpalan arka logam gas, kimpalan arka tungsten argon, kimpalan arka elektrod | ER50-6,J507 | |||||||

| 9 | Pekali sambungan kimpalan | 1.0 | ||||||

| 10 | Tak rugi pengesanan | Penyambung sambatan jenis A, B | NB/T47013.2-2015 | 100% X-ray, Kelas II, Teknologi Pengesanan Kelas AB | ||||

| NB/T47013.3-2015 | / | |||||||

| Sambungan kimpalan jenis A, B, C, D, E | NB/T47013.4-2015 | 100% pemeriksaan zarah magnetik, gred | ||||||

| 11 | Elaun kakisan mm | 1 | ||||||

| 12 | Kira ketebalan mm | Silinder: 17.81 Kepala: 17.69 | ||||||

| 13 | isipadu penuh m³ | 5 | ||||||

| 14 | Faktor pengisian | / | ||||||

| 15 | rawatan haba | / | ||||||

| 16 | Kategori kontena | Kelas II | ||||||

| 17 | Kod dan gred reka bentuk seismik | tingkatan 8 | ||||||

| 18 | Kod reka bentuk beban angin dan kelajuan angin | Tekanan angin 850Pa | ||||||

| 19 | tekanan ujian | Ujian hidrostatik (suhu air tidak lebih rendah daripada 5°C) MPa | / | |||||

| ujian tekanan udara MPa | 5.5 (Nitrogen) | |||||||

| Ujian sesak udara | MPa | / | ||||||

| 20 | Aksesori dan instrumen keselamatan | tolok tekanan | Dail: 100mm Julat: 0~10MPa | |||||

| injap keselamatan | tetapkan tekanan:MPa | 4.4 | ||||||

| diameter nominal | DN40 | |||||||

| 21 | pembersihan permukaan | JB/T6896-2007 | ||||||

| 22 | Hayat perkhidmatan reka bentuk | 20 tahun | ||||||

| 23 | Pembungkusan dan Penghantaran | Mengikut peraturan NB/T10558-2021 "Salutan Kapal Tekanan dan Pembungkusan Pengangkutan" | ||||||

| "Nota: 1. Peralatan hendaklah dibumikan dengan berkesan, dan rintangan pembumian hendaklah ≤10Ω.2. Peralatan ini diperiksa secara berkala mengikut keperluan TSG 21-2016 "Peraturan Pengawasan Teknikal Keselamatan untuk Kapal Tekanan Pegun". Apabila jumlah kakisan peralatan mencapai nilai yang ditetapkan, semasa ia akan dihentikan dengan serta-merta semasa lukisan. muncung dilihat ke arah A. “ | ||||||||

| Meja muncung | ||||||||

| simbol | Saiz nominal | Standard saiz sambungan | Jenis permukaan penyambung | tujuan atau nama | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | pengambilan udara | ||||

| B | / | M20×1.5 | Corak rama-rama | Antara muka tolok tekanan | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | saluran keluar udara | ||||

| D | DN40 | / | mengimpal | Antara muka injap keselamatan | ||||

| E | DN25 | / | mengimpal | Saluran Kumbahan | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | mulut termometer | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | lurang | ||||